RESUMO

Neste artigo apresentamos como levar a cabo um diagnóstico abrangente de um sistema produtivo, alinhado com os princípios Lean, com vista a gerar um plano de melhoria com real impacto na conta de resultados da empresa.

INTRODUÇÃO

Desde há muito tempo tem-se procurado fazer uma análise quantificada dos sistemas de produção, tendo em vista a sua melhoria.

Têm-se para tal utilizado algumas ferramentas que nos dão, em muitos casos, uma visão parcial, centrada apenas nos processos de produção.

Importa ter uma visão mais completa da cadeia de valor, incluindo os clientes, os fornecedores, os fluxos de materiais, o fluxo de informação e, obviamente, os processos.

A metodologia que iremos apresentar dar-nos-á essa visão mais alargada.

Figura 1: Representação esquemática de uma cadeia de valor

ANÁLISE DA PROCURA

Tudo começa com o cliente. O diagnóstico deve assim começar com uma análise do modo como o cliente consome os produtos fabricados, para podermos de seguida avaliar até que ponto o sistema de produção está alinhado com a procura.

Análise ABC/XYZ

A análise ABC, relacionada com o princípio de Pareto, é utilizada há muito tempo para gestão de vendas, de stocks e de produção. Segundo este princípio, devemos concentrar os nossos esforços nos poucos itens que representam o maior volume de vendas.

A dimensão ABC tem a ver com o volume da procura por parte do cliente. De acordo com esta dimensão, os produtos de alto volume de consumo (tipicamente representando 80% das vendas) são classificados como A, os produtos de volume intermédio (entre 80 e 95% das vendas) são designados B e os de baixo volume são classificados como C. A análise ABC pode também ser feita em função das vendas em valor.

A dimensão ABC não é, no entanto, suficiente para uma correcta gestão, pois não tem em conta o factor Incerteza, que é abordada na dimensão XYZ.

A dimensão XYZ está relacionada com a frequência com que o cliente consome os produtos que fabricamos. De acordo com esta dimensão, os produtos são classificados como X (consumo regular e mais previsível), Y (periodicidade de consumo intermédia) ou Z (consumo muito irregular e imprevisível).

Figura 2: Exemplo de análise ABC/XYZ

Cálculo do Takt Time

Conhecendo a procura do cliente, devemos calcular o Takt Time. O Takt representa o ritmo a que o cliente consome os produtos fabricados pela empresa. É um tempo de ciclo, expresso em unidades de tempo decorridos entre unidades consecutivas consumidas.

Calcula-se dividindo o tempo líquido de produção da empresa pela quantidade consumida no mesmo período, de acordo com a seguinte fórmula:

Figura 3: Cálculo do Takt time

O Takt Time vai-nos servir, nesta primeira fase, para avaliar até que ponto o sistema de produção está ou não sincronizado com a procura, e se os diferentes processos que o compõem estão sincronizados entre si.

Prazo de Entrega

Conhecer o Prazo de entrega esperado pelo cliente, para o podermos relacionar com o lead time do processo produtivo.

Figura 4: Representação da relação entre Lead-time e Prazo de Entrega esperado

A relação entre o lead-time do processo e o prazo de entrega esperado pelo cliente irá definir o modelo pull a adoptar.

FLUXO DE MATERIAIS E DE INFORMAÇÃO

Fluxo de Materiais

Após termos analisado a procura, vamos fazer o levantamento do fluxo de materiais, desde a recepção de matérias-primas até à expedição do produto acabado para o cliente.

Pretende-se com este levantamento identificar e quantificar os diferentes estados (movimentação, stock, controlo, transformação) em que se encontram os materiais ao longo da cadeia produtiva e, fundamentalmente, identificar todo o desperdício (operações que não acrescentam valor).

Fluxo de Informação

Em paralelo com o fluxo de materiais, faremos o levantamento do correspondente fluxo de informação (Planeamento, Lançamento e Controlo), ou seja, de como a informação relativa às necessidades do cliente é tratada e enviada aos processos produtivos. Faremos também o levantamento de como enviamos a informação necessária aos fornecedores de matérias-primas e de componentes.

Iremos também verificar se este fluxo de informação traduz fielmente a procura do cliente.

Para representar estes dois fluxos, iremos utilizar o VSM Value Stream Mapping (Mapeamento da Cadeia de Valor), que tem a sua origem no MIFA Materials and Information Flow Analysys da Toyota.

O VSM não é mais do que uma representação gráfica de uma cadeia de valor mostrando, do lado direito, o cliente e os dados da procura, do lado esquerdo os fornecedores e os dados relativos aos aprovisionamentos, na parte superior todo o fluxo de informação, na parte central o fluxo de materiais e os dados principais relativos aos processos e, na parte inferior, os dados relativos ao lead-time (resultantes da conversão de dados de stock em tempo).

Figura 5: Exemplo Mapa VSM do estado atual

PROCESSOS PRODUTIVOS

O levantamento dos fluxos de materiais e informação será complementado com uma análise dos diferentes processos produtivos envolvidos.

Fiabilidade dos Equipamentos

Estão os equipamentos produtivos disponíveis para produzir, quando necessário, produtos conformes na quantidade requerida?

O indicador adequado para responder a esta questão é o OEE Overall Equipment Effectivenness e que resulta do produto da Disponibilidade, Velocidade e Qualidade. Um valor de OEE inferior a 80 a 85% (consoante o tipo de processo) é sinal de oportunidade evidente de melhoria.

Figura 6: Cálculo de OEE

Variação e Robustez dos Processos

Qualquer processo apresenta variação. Esta variação pode ser devida a causas comuns (inerentes ao próprio processo) ou devida a causas especiais (perturbações do processo). Qual a variação dos processos? Estão os processos sob controlo estatístico?

Figura 7: Exemplo de carta de controlo estatístico de processo

Tendo em conta a variação, qual a Capacidade do Processo, ou seja, é o processo capaz de produzir consistentemente produtos dentro das especificações do cliente?

Figura 8: Relação entre Limites de Especificação e Variação do Processo

Flexibilidade dos Processos

Um importante aspecto a analisar é o da flexibilidade dos processos face à variedade: no caso de haver necessidade de produzir várias referências nos mesmos equipamentos, são estes capazes de passar de uma referência a outra em tempo curto?

O indicador “Tempo de mudança de série” mede o tempo que decorre entre a última unidade produzida da série anterior e a primeira unidade (conforme e produzida à cadência nominal) da nova série.

Figura 9: Tempo de mudança de série

Importa analisar as eventuais restrições que impedem o processo de produzir qualquer referência que o cliente peça, na exacta sequência em que é pedida

Um outro aspecto da Flexibilidade a ser analisado é a flexibilidade face ao volume: face a variações de volume da procura, os processos ajustam-se facilmente, apresentando níveis de eficiência constantes, independentemente do volume?

Processos Manuais

Os processos manuais (ou que combinam operações manuais com operações de máquina) têm também de ser analisados do ponto de vista da eficiência da mão de obra ou seja, que proporção do tempo dos colaboradores é dedicada a acrescentar valor e que proporção é consumida em tarefas sem valor acrescentado.

Habitualmente, os operadores estão ocupados em operações de transformação (em princípio, valor acrescentado), operações de carga e descarga, controlo, movimentações e espera/inatividade.

Uma ferramenta muito útil nesta análise é o denominado Diagrama Spaghetti, que representa todas as movimentações do operário no posto de trabalho:

Figura 10: Exemplo de Diagrama Spaghetti

Para além de identificar e quantificar as tarefas, que não acrescentam valor, realizadas pelas pessoas, iremos também olhar com atenção para a variação presente nas tarefas manuais, a qual está muitas vezes relacionada com a inexistência de trabalho normalizado.

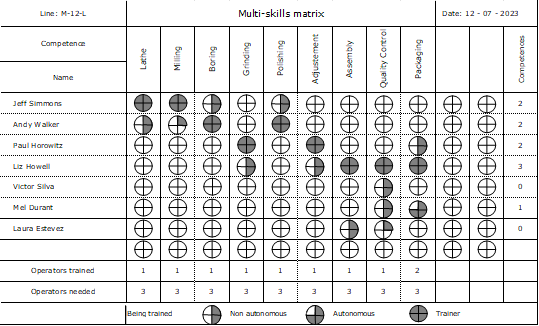

Observaremos ainda o nível de formação das pessoas e o seu grau de polivalência ou seja (numa perspectiva Lean), a sua competência em operar vários processos distintos.

Figure 11: Exemplo de matriz de polivalência

IDENTIFICAÇÃO DE OPORTUNIDADES DE MELHORIA

Após realizado todo o levantamento da informação e a sua representação no VSM, iremos identificar as diferentes oportunidades de melhoria que o sistema actual apresenta. Estas oportunidades de melhoria devem ser vistas numa perspectiva de “sistema”, com impacto real na cadeia de valor.

Figure 12: Mapa do estado atual com identificação de oportunidades de melhoria

Podemos ainda socorrer-nos de uma ferramenta de benchmarking para avaliarmos até que ponto o nosso sistema de produção está alinhado com as melhores práticas, tendo obviamente em atenção a especificidade do sector de atividade da empresa.

Figura 13: Extrato de matriz de benchmarking (estado atual)

Chegados a este ponto, teremos uma visão clara do estado actual do nosso sistema de produção, e do seu potencial de melhoria, que podemos partilhar com as nossas equipas.

DESENVOLVIMENTO DA VISÃO FUTURA

Vamos então desenvolver uma visão do estado futuro do nosso sistema de produção, que permita satisfazer eficientemente a procura do cliente.

Para tal, iremos ter em atenção os seguintes princípios, que iremos desenvolver de seguida:

Ter claro o valor do ponto de vista do cliente

Eliminar as actividades sem valor acrescentado

Construir processos fiáveis e robustos

Tornar os processos flexíveis

Criar fluxo contínuo

Implementar um fluxo puxado

Ter claro o valor do ponto de vista do cliente

Antes de redesenhar ou melhorar o sistema produtivo, há que conhecer exactamente o que o cliente espera em termos de qualidade e serviço.

Este conhecimento é essencial, pois importa que os processos produtivos entreguem obviamente a qualidade requerida, sem, todavia, incorrer em custos excessivos devidos a qualidade a mais ou seja, qualidade que o cliente não valoriza e pela qual não está disposto a pagar.

Eliminar as actividades sem valor acrescentado

A análise e a cartografia do estado actual do sistema de produção permitiram-nos identificar e quantificar as atividades sem valor acrescentado (desperdício, na filosofia Lean) e que deverão ser, tanto quanto possível, eliminadas.

O Sistema de Produção Toyota definiu as seguintes categorias de atividades sem valor acrescentado:

Sobreprodução

Stock

Transportes

Esperas

Movimentação

Sobreprocessamento

Defeitos

A equipa responsável por este trabalho deverá estar treinada na observação e identificação destes desperdícios, de forma à sua eliminação na visão futura que está a ser desenvolvida.

Construir processos fiáveis e robustos

Os processos de fabrico deverão ser fiáveis e capazes, disponíveis para produzir consistentemente, quando necessário, produtos dentro das especificações, nas quantidades requeridas pelo cliente. No caso de passos do processo mais complexos, pode ser necessário utilizar técnicas estatísticas mais avançadas para encontrar a melhor combinação de parâmetros críticos.

Assim, os equipamentos deverão ser robustos, compactos, simples, adequados à função, fáceis de operar e manter, com bons níveis de MTBF e MTTR.

Os operadores, devidamente capacitados e treinados, de acordo com o modelo TWI, deverão produzir de acordo com o Trabalho Normalizado definido.

Tornar os processos flexíveis

Os processos de fabrico deverão ser flexíveis no que toca a dois aspetos, a saber, a variedade e a variação da procura.

No que toca ao primeiro, importa que os processos sejam capazes de produzir qualquer referência que o cliente peça, na exacta sequência em que é pedida, com a máxima eficiência. O método SMED, de redução dos tempos de mudança de série, é a ferramenta de eleição para melhorar a flexibilidade dos processos.

No que toca ao segundo, trata-se de conseguir que os processos se ajustem fácil e rapidamente a eventuais variações da procura, apresentando níveis de eficiência constantes, independentemente do volume. Isto implica equipamentos cujo tempo de ciclo possa variar, equipas polivalentes de tamanho variável, e trabalho normalizado que tenha em conta diferentes níveis de procura, de acordo com o conceito Shojinka.

Criar fluxo continuo

As diferentes etapas ou operações que compõem a cadeia de valor deverão estar dispostas na exacta sequência do processo, de modo que os materiais possam ir, sem interrupção, de etapa em etapa, com o mínimo de transporte e sem que se constituam stocks intermédios.

Salvo se condicionantes técnicas ou tecnológicas o impedirem, este fluxo deverá ser unitário, ou seja, deverá fazer-se peça a peça, em tamanho de lote = 1.

Este fluxo contínuo é o que facilita a gestão, reduz o lead-time e permite otimizar a utilização da mão-de-obra.

Deverão ser, tanto quanto possível, integradas operações. Como exemplo, podemos referir a integração de pré-montagens na montagem principal, a integração da embalagem na montagem, a integração de operações de maquinação na fundição, etc.

Implementar um fluxo puxado

A produção deverá ser desencadeada pela procura, estando com ela sincronizada.

O fluxo puxado pela procura (pull flow) requer um prévio nivelamento da produção, quer em volume, quer em mix.

Este conceito de fluxo “puxado” implica que a informação, vinda do cliente, relativa ao que é necessário produzir, seja enviada apenas a um ponto da cadeia de valor (o processo dito regulador), estando os restantes processos interligados por sistemas simples que asseguram a sincronização entre eles.

Existem vários tipos de sistema de fluxo puxado, de acordo com o tipo de procura, complexidade do produto, lead-time requerido, fiabilidade dos processos, etc.

MAPA DO ESTADO FUTURO

A visão futura do sistema de produção, desenvolvida de acordo com os princípios anteriormente enunciados, será representada num mapa (VSM) do estado futuro. Esta visão deverá ter obviamente em conta a procura do cliente e a especificidade dos produtos e dos processos produtivos.

Figura 14: Exemplo de Mapa (VSM) do estado futuro

No desenvolvimento desta visão futura poderá ser útil voltarmos à ferramenta de benchmarking para verificar se a nossa visão está alinhada com os melhores conceitos aplicáveis à realidade da empresa e do mercado.

Figura 15: Extrato de matriz de benchmarking mostrando o estado atual e o estado futuro

IDENTIFICAÇÃO DAS ACTIVIDADES DE MELHORIA NECESSÁRIAS

Uma vez desenvolvida a visão futura do sistema de produção, representada no VSM futuro, visão essa alinhada com os princípios e conceitos Lean, vamos identificar as ações de melhoria necessárias à implementação da visão futura.

Deveremos numa fase inicial identificar macro ações (de alto nível) para de seguida definir ações concretas, que possam fazer parte de um plano de implementação.

Figura 16: Exemplo de mapa VSM do estado futuro, com ações de melhoria de alto nível

Estas ações, de acordo com o tema, a complexidade e os recursos requeridos, podem assumir as seguintes formas:

Ações pontuais

Workshops

Projetos

Qualquer que seja o seu tipo, devem partilhar as seguintes características:

Um âmbito bem definido

Serem mensuráveis

Um objetivo claro

Fáceis de gerir

Cada ação deverá estar devidamente definida e documentada, de modo que o controlo da implementação se possa fazer de forma eficiente, como veremos a seguir.

O formato do Relatório A3 é o adequado para este efeito.

Figura 17: Exemplo de RelatórioA3

PLANO DE AÇÃO

Uma vez identificadas as várias ações necessárias à realização da visão futura definida, vamos construir o respectivo plano de implementação.

Para tal, teremos que definir a correta sequência das diferentes actividades, tendo em conta a sua duração, a lógica da implementação, bem como a existência de eventuais interdependências.

Do plano devem obrigatoriamente constar os seguintes:

Identificação de cada ação

O seu objetivo (mensurável, através de pelo menos um indicador)

O responsável da ação

A equipa (caso aplicável)

Duração e datas previstas de início e fim

Do plano poderá ainda constar formação sobre recursos (materiais ou outros) que sejam necessários.

Figura 18: Exemplo de plano de implementação

CONTROLO DA IMPLEMENTAÇÃO

Em paralelo com a elaboração do plano de implementação da visão futura, há que definir o respectivo mecanismo de controlo.

Será definida uma frequência (quinzenal ou mensal) para a realização de curtas sessões formais de seguimento da implementação, em que participarão a direção da empresa e as equipas responsáveis pela implementação.

Estas sessões decorrerão num espaço apropriado a que, no vocabulário Lean se dá o nome de Obeya (palavra japonesa traduzida literalmente como “sala grande”) ou sala de guerra (war room).

Neste espaço dedicado estarão afixados, para além de indicadores de gestão da empresa, os VSM actual e futuro, layouts, informação complementar, o plano de implementação, os relatórios A3 das diferentes ações, bem como indicadores relativos à implementação, entre outros.

De acordo com a frequência definida, os responsáveis de cada uma das ações de melhoria (eventualmente acompanhados de elementos das suas equipas), e recorrendo aos relatórios A3, farão uma breve apresentação à direção da empresa do estado de avanço das ações, dos resultados alcançados, eventuais dificuldades e desvios. Nesta ocasião serão tomadas, se necessário, decisões relativamente a cada uma das ações e ao projeto em geral.

Como é habitual, a realidade dinâmica das empresas e dos mercados poderão tornar obsoletos os planos de melhoria, se estes forem tidos como imutáveis.

Assim, deverá ser levado a cabo anualmente um exercício de atualização da visão futura e, naturalmente, do respectivo plano de implementação.

EM SÍNTESE

Nestes dois artigos apresentámos como levar a cabo um diagnóstico abrangente de um sistema produtivo, alinhado com os princípios Lean, com vista a gerar um plano de melhoria com real impacto na conta de resultados da empresa.

Para um correto diagnóstico importa ter uma visão completa da cadeia de valor, incluindo os clientes, os fornecedores, os fluxos de materiais, o fluxo de informação e, obviamente, os processos.

O ponto de partida passa por uma análise da procura e por descrição quantificada do estado atual expressa num VSM, eventualmente complementada por um exercício de benchmarking.

A identificação de oportunidades de melhoria, numa ótica de cadeia de valor, introduz a etapa seguinte de desenvolvimento de uma visão quantificada do estado futuro do sistema de produção, de acordo com os princípios Lean. A esta visão está subjacente uma transformação do sistema de produção, materializado num plano de ação integrado e coerente, que será controlado e ajustado de forma dinâmica utilizando os sistemas adequados.

REFERÊNCIAS

Mike Rother, John Shook

“Learning to see”

Lean Enterprise Institute, 1999

ISBN-10: 0966784308

ISBN-13: 978-0966784305

留言